Mais revenons-en au tournage !

Les origines de cette technique se trouvent quelque part entre l’Egypte et Sumer, aux environs des IIIème, voire IVème millénaire avant notre ère. Ces techniques sont attestées par la découvertes d’éléments de tours à mais bien sûr, mais surtout par la découverte de tessons comportant des stries horizontales, marqueurs évidents résultant de l’application de la technique du tournage.

Statuette de bois polychrome représentant un potier égyptien. Début IIème millénaire av. J.-C. Ce potier travaille à l’aide d’une tournette, ou tour à main. La masse de l’installation, relativement faible, nécessite de très fréquentes relances, son inertie étant insuffisante. On peut aussi y travailler d’une main, l’autre étant essentiellement occupée à la rotation.

Balbutiante aux origines, – on parlera plutôt de modelage sur tournette - cette technique va peu à peu se développer et se répandre sur le continent européen. Les Crétois, vers la fin du IIème millénaire, construiront des tours à main plus lourds et de diamètre plus important, améliorant ainsi l’inertie de ces installations.

C’est toutefois en Grèce, au temps des céramiques à figures noires, soit vers le VIIème siècle avant notre ère que nous allons trouver des techniques qui sont vraisemblablement très proches de celles pratiquées aux temps des Celtes et des Romains. Par chance, on a retrouvé de fort beaux tessons et surtout les plaquettes votives corinthiennes du sanctuaire de Penteskouphia qui illustrent le travail des potiers d’alors. Certains de ces tessons étaient conservés au Musée Historique de Berlin, et ont hélas disparu lors des bombardements de la seconde guerre mondiale, mais on en a conservé d’excellents relevés…

Ici un potier contrôlant le diamètre et la hauteur de sa pièce au moyen d’un outil à calibrer. Il est intéressant de voir son geste, le bras tendu agrippant le disque par l’arrière pour le lancer d’un geste vigoureux. Sa tournette est ici de dimensions assez importantes, son diamètre pourrait atteindre 50 à 60 cm. Si le pivot et la mèche n’engendrent pas trop de frottements, il est possible de tourner seul des pièces relativement importantes au moyen de ce genre de tour. Par un emboîtement d’axe conique parfaitement illustré, la roue restera stable et n’oscillera pas, facilitant toutes les opérations de finition et de décor que nécessitent les céramiques de cette époque.

Ici un potier contrôlant le diamètre et la hauteur de sa pièce au moyen d’un outil à calibrer. Il est intéressant de voir son geste, le bras tendu agrippant le disque par l’arrière pour le lancer d’un geste vigoureux. Sa tournette est ici de dimensions assez importantes, son diamètre pourrait atteindre 50 à 60 cm. Si le pivot et la mèche n’engendrent pas trop de frottements, il est possible de tourner seul des pièces relativement importantes au moyen de ce genre de tour. Par un emboîtement d’axe conique parfaitement illustré, la roue restera stable et n’oscillera pas, facilitant toutes les opérations de finition et de décor que nécessitent les céramiques de cette époque.Cette vue, montrant un potier travaillant debout sur un tour de grandes dimensions est intéressante. Elle nous montre que les tours ont atteint une inertie suffisante pour travailler des deux mains en profitant de l’inertie engendrée par la masse du disque après avoir été vigoureusement lancé.

Et ici, le travail à deux. C’est évidemment la solution la plus facile. Un aide lance le tour et lui imprime une rotation continue. Cela permet au potier de se tenir debout pour le centrage de la balle d’argile, qui demande une certaine force et freine sévèrement la rotation.

On remarquera qu’aucun de ces potiers n’utilise de bâton pour lancer sa roue. La méthode existait-elle ? On n’en sait pas grand chose actuellement. Un tesson montrant un tour à bâton grec aurait récemment été découvert, mais faute de publication, il faut bien admettre que cette information tient sur peu de choses…

Rapprochons-nous maintenant des époques qui nous intéressent plus particulièrement. La période romaine dans son ensemble est malheureusement moins riche en documents iconographiques. En fait on n’en connaît que trois.

Ce premier exemple est un relevé d’une peinture faisant office d’enseigne à Pompei, malheureusement trop dégradé pour être encore aisément lisible. On voit un atelier dans lequel quatre tourneurs au moins sont au travail, et une cliente venue acheter deux vases, probablement des cruches. Les roues des tourneurs sont épaisses et d’un diamètre important. Et surtout un bâton est à disposition de chaque tourneur. Inséré dans un trou pratiqué à la surface du disque, il permet de lancer vigoureusement le tour qui maintiendra relativement longtemps sa rotation grâce à l’inertie conférée par le poids important de l’installation. Ces tours à bâton, comme les tournettes plus légères étaient probablement stabilisées, c’est à dire munies d’un guide évitant les oscillations latérales qui rendraient le travail plus pénible, et interdiraient les retouches ultérieures.

Et ici à gauche, un tourneur à son travail représenté sur une autre fresque de la même ville. La roue se situe au ras du sol et le tourneur est assis sur un petit escabeau. On aperçoit son bâton, au sol devant son pied gauche. Cette peinture, très peu connue, est un exceptionnel document illustrant parfaitement une des techniques courantes de l’époque.

Partant des documents d’époque grecque et de cette illustration, une reconstitution a pu être tentée avec succès:

Mais il faut reconnaître que la posture de travail est très inconfortable, les tensions sur la colonne lombaire pouvant facilement générer des lésions importantes…Techniquement toutefois, le système est parfaitement utilisable, y compris pour le travail en grande série.

On reviendra dans un autre article sur les techniques de tournage applicables sur ce genre d’installations.

Ici à gauche, un autre extraordinaire document du IVème siècle de notre ère provenant des environs d’Al-Aoudja et issue des ateliers de sigillée d'El-Mahrine (Nord tunisien) : Une cruche munie d’un décor d’applique montrant un tourneur à son travail. Ce potier utilise une tournette légère de 30 à 40 cm. de diamètre, pour un poids qui peut aller de 10 à 25 kg. selon le matériau utilisé. Ce genre de tournette peut aussi être lancé au bâtonnet qui vient accrocher dans les crantages latéraux. On voit que cet instrument est fourchu, et on se perd encore en conjectures quant à cette particularité…

Tourner au moyen d’un tel instrument est assez déroutant et très difficile dans un premier temps, mais avec une certaine habitude, on s’aperçoit que c’est un petit tour tout à fait performant qui permet le tournage fin et régulier de la plupart des pièces de vaisselle habituelles. La confection de grosses pièces en techniques mixtes (colombins tournées) y est également tout à fait possible.

Le lancement se fait au début au moyen du bâtonnet, puis directement à la main quand la pièce est devenue trop haute.

Ici, animation à Coriobona, village des Gaulois d’Esse. La posture de tournage est assez particulière. La jambe gauche repliée sous soi laisse un maximum d’espace pour lancer la tournette de la main gauche, et le genou droit relevé sert d’appui pour la main droite qui guide le tournage.

C’est un parfait exemple d’une méthode de travail qui restera immuable durant des millénaires. Cette technique, qui apparaît en Egypte et en Mésopotamie vers le début du IIIème millénaire avant notre ère, sera pratiqué un peu partit au moins jusqu’en l’an mil, et même jusqu’au XXème siècle notamment au Portugal !

Quant au tour à bâton, il est encore quotidiennement utilisé dans de nombreux pays d’Asie, comme l’Inde, la Pakistan ou le Népal…

Les tours à main et à bâton, leur conception…

Par tour à bâton, nous entendons ici toutes les installations constituées d’un disque de bois, de pierre ou éventuellement de terre cuite monté sur un pivot ou un axe fixe. Ce disque fait office de lest. Plus il sera lourd, et plus une fois lancé la durée de rotation sera longue. Lancer le processus de rotation peut bien sûr se faire à la main, mais on obtient une vitesse bien plus élevée en se servant d’un bâton comme une sorte de manivelle. Une fois lancée, la roue poursuivra sa rotation pendant parfois plusieurs minutes par effet d’inertie.

Ce disque peut être en rotation libre, c'est-à-dire sans stabilisateur d’axe, étant simplement posé sur une pointe en pierre, bois ou métal. Dans ce cas seul l’effet gyroscopique le tiendra plus ou moins à l’horizontale lors des opérations de tournage. Ce type d’installation, si elle a été pratiquée durant l’antiquité, ce qui n’est pas certain, interdit tout autre travail que le tournage d’ébauche, comme expliqué plus haut. On peut imaginer la présence de ce genre d’installations dans des ateliers relativement importants pratiquant la division de travail. (tourneurs spécialisés dans l’ébauche, la finition, le décor, etc…)

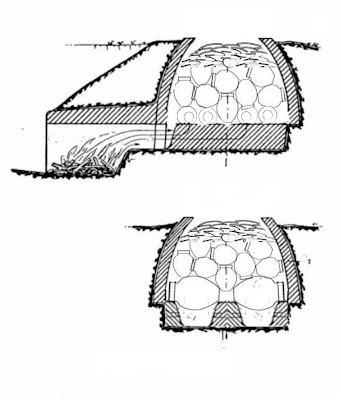

Les découvertes archéologiques d’installations de tournage sont rarissimes. Une seule installation complète (et encore toutes les parties de bois ou presque ont disparu) a été découverte à Speicher, en Allemagne. Ce tour était comme beaucoup de ses semblables installé dans une fosse peu profonde. Le volant d’inertie était constitué d’une meule de moulin hydraulique usée et devenue trop fine. Elle a été ainsi recyclée, heureuse seconde vie pour ce disque de basalte d’un poids approximatif de 80 kg ! Des encoches ont été aménagées à sa périphérie pour permettre au bâton de s’y accrocher et permettre ainsi le lancement de l’installation. Cette installation était apparemment stabilisée par un emboîtement cylindrique ou conique, comme certaines peintures grecques l’illustrent parfaitement.

Ce genre d’emboîtement est nécessaire pour les opérations de finition. Muni d’un guidage, le disque se stabilise en position horizontale. Le frottement est plus important lors du travail, mais les problèmes d’oscillations lors de rotations lentes disparaissent, et tous les travaux de finition, comme le tournassage (amincissement des parois d’un récipient par enlèvement de copeaux) deviennent possibles, ainsi que le polissage et les décors en rotation (décors à la molette et guillochage). Comme la quasi-totalité de la céramique antique, et c’est ce qui la distingue de la médiévale, est retouchée après tournage, on suppose maintenant que la majorité des installations devait être ainsi guidée, c'est-à-dire munie d’un système d’emboîtement de l’axe, un peu comme une roue de chariot.

Ici, l’axe est solidaire et tournant avec la roue, est maintenu par un traverse et est fiché dans une pierre appelée crapaudine, pièce qui est fréquemment retrouvé en fouilles et demeure souvent le seul élément survivant lorsque l’installation est entièrement constituée d’éléments en bois.

Et ici, l’axe est fixe, c’est un pieu de bois planté en terre, et dont la pointe vient reposer directement sous le disque. De tels tours ne laissent souvent pas d’autres traces que la fosse où ils se logeaient ainsi que les pierres qui calaient ce pieu. Découvertes fréquentes aussi. Ce système est très proche de celui du tour de Speicher qui pourrait aussi avoir été ainsi monté.

Variante constituée d’une roue en bois. La crapaudine de bronze ou de pierre limite le frottement, et le guidage se fait sur une hauteur minimale. Ce montage nécessite un centrage et un équilibrage très précis, mais les pertes d’énergie par frottement sont réduites au minimum. Cette solution a été imaginée à partir des illustrations d’époque grecque ou l’on voit que sur certaines installations, l’emboîtement est très court.

Comme sur l’esquisse ci-dessus, les tours romains, gaulois et gallo-romains étaient souvent installées dans des fosses, ce qui limitait au minimum la construction de châssis pour maintenir l’ensemble. De plus, installé sur le bord de sa fosse, le tourneur avait tout le sol de son atelier pour disposer les pièces fraîchement tournées. Plus besoin de construire des tables, ou de redescendre de son tout après chaque vase tourné. Ce sont précisément ces fosses qui constituent l’unique trace des postes de tournage retrouvés en grand nombre dans les ateliers de potiers antiques. Au centre se trouvent les traces de calage de l’axe de la roue, et souvent le seul élément du tour qui se retrouve est la crapaudine.

L’inde et le Népal utilisent encore massivement ce genre d’outil, traditionnellement sans guidage d’axe dans ces pays. Les rares installations guidées sont le plus souvent constituées de roues de camion montées sur leur essieu qui a été coupé à la longueur voulue et fiché simplement dans un bloc de béton. C’est un système très efficace !

|

Changez le costume et le décor, et vous verrez un potier antique très réaliste ! |

|

Version plus moderne, tournage sur une roue de camionnette. |

Et ici, c’était à Marle en juin de cette année, tournage sur une installation plus légère, Conçue par Stephane Gaudefroy, céramologue INRAP et président des Ambiani, que l’on aperçoit à droite en train d’officier comme assistant, à lancer la roue à la main. Cette installation est montée sur axe fixe guidé. C’est un parfait exemple d’installation légère (20 kg. ) permettant le travail seul en lançant à la main ou au bâton (on aperçoit le trou dans lequel il se logera pour le lancement) ou avec assistant, qui lancera à la main, mais pourrait aussi lancer au bâton.

En conclusion, malgré le peu de découvertes archéologiques, on peut dire sans trop de risques que ce sont principalement les installations stabilitées par guidage d’axe qui ont été utilisées durant toute l’antiquité. Toutes les grandeurs se sont probablement côtoyées, depuis la petite tournette à main jusqu’à de grands tours à bâton munis de disques de plus d’un mètre de diamètre et, comme en Asie, de poids pouvant atteindre les 200 kg.

Et chez les Gaulois ?

Les découvertes de céramiques gauloises montrent que le façonnage par tournage est apparu vers le Vème siècle avant J.-C. et se répand progressivement pour devenir majoritaire dés le début du IIème siècle avant notre ère.

Malheureusement, aucune représentation de potier gaulois ne nous est parvenue. Toutefois, les techniques de tournage, arrivées progressivement de la côte méditerranéenne ont assurément été très fortement influencées par le monde grec, puis romain. La récente découverte d’un grand atelier de potiers sur l’oppidum de Gondole (Puy-de-Dôme) a confirmé cette technique par la présence de plusieurs fosses de tournage.

Et le tour à pied ?

Techniquement ils étaient parfaitement réalisables, mais assurément hors des modes techno-culturelles du temps. Quelques indices permettent de croire qu’ici ou là une telle installation a pu être utilisée. Cependant si cela devait se confirmer, ce ne serait que dans une infime minorité de cas. L’environnement technique et culturel gréco-romain a joué comme un rouleau compresseur dont il était bien difficile d’éviter le chemin…

En fait les premières réalisations de tours à pied connues par l’iconographie datent des débuts de la renaissance italienne ou allemande… vers le XVème siècle !

On reviendra prochainement sur les techniques de tournage médiéval. L’iconographie qui nous est parvenue est infiniment plus importante et permet de se donner une excellente idée des pratiques de l’époque.